《智聚岭南》创刊 · CIO的风采系列 · 莫玲凡

--小家电行业,信息化建设推进实录

纵观整个制造业的发展,经历了从手工制造到大批量制造、大批量定制、再到如今的个性化制造,制造模式在不断变革,现已进入了“工业4.0”、“智能制造”的时代。智能制造是一个长期的、渐进的、持续改善的系统工程,涵盖研发、工艺规划、生产制造、采购、仓储、营销、服务等各个环节,融合了信息化技术、先进制造技术、自动化技术以及新一代的通信技术和人工智能技术等。其核心是制造业的数字化转型,关键是要建立整体的数字化转型规则,而不能只停留在部分信息化系统的应用上。

要顺应数据化时代的变化,充分利用信息化等先进技术,最终实现少人化、智能化、环保化的精益智慧化制造工厂。我们将聚焦交付精准、效率提升、品质改善及数字化透明,从自主能力、自我学习、人机共存、运作模式、整体可视及协调监督等六大方向展开,并通过设备互联互通、计划协同执行、整体营运管理、移动互助平台和智慧决策管理等五大举措,落实数字化企业的具体建设。

如何更好地规避这些问题?打造数字化企业,助力小家电行业智造升级,是必行之路。在发展模式上,提倡减量提质,专注核心业务,加大自动化和信息化投资。

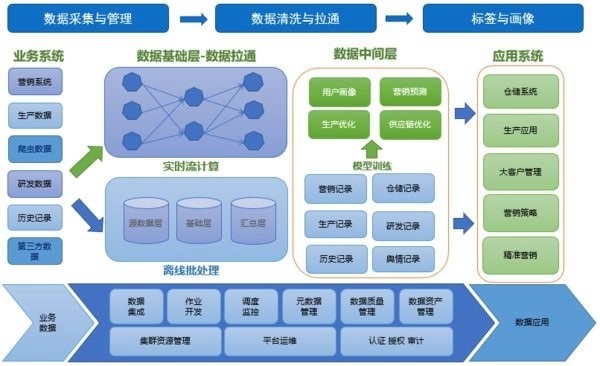

整体上,搭建企业服务数据中台,做好总对接桥梁,打造数据接口高速公路;按功能领域规划所有系统,实现接口构件化、系统模块化;通过服务监控,有效监控各相关系统、接口运行情况,及时发现并解决问题;并通过内置的外部安全网关,保证内部数据安全。

图1:数据中台搭建后的效果图

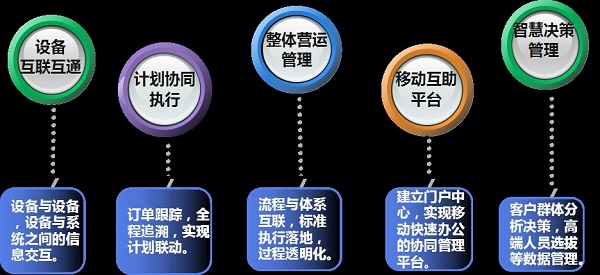

我认为数字化企业实现蓝图与目标主要包含:设备互联互通、计划执行协同、整体营运管理、移动互助平台、智慧决策管理五大模块。

图2:数字化企业实现蓝图与目标

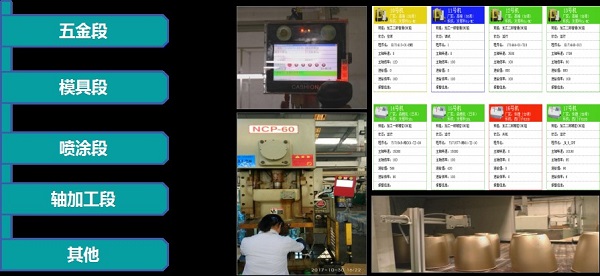

设备互联互通层面,配套工厂协同平台是从计划订单下达至产品入库数据管控系统,通过自动采集生产数据,设备生产使用管制,半成品与成品的精细化管理,设备移动率的数据真实反映,与总装单位形成无缝对接,建制信息共享平台,为管理者提供可视依据;模具信息化管理系统通过对接PMS系统开模申请单,车间生产排产,设计模块排产、编程模块计划排产,工时报工数据自动采集、外发模具环节管控,实现机台与数据采集信息交互,增加人机交互灵活性。

图3:设备互联互通

计划协同执行层面,订单从海外业务下单,经过订单评审流程、制作BOM、需求下发、配套工厂计划生产与配送、总装单位领料与生产等环节有效管控,实现主线信息互联互通;配套工厂(主要是注塑、五金、电子、电机)的生产计划与总装单位的生产计划进行深度配套,确保客户订单快速顺畅的生产运作,监控订单运作的整个周期,督促T-45/T-25/T-20/T-7/T-3/T-1各节点的操作有序进行,并对相关操作过程进行有效评价和激励。同时对于总装周边配套单位的生产计划做到有效追踪,并与总装单位的计划形成有效的互动。通过快速物料交期运算,帮助采购人员、跟单人员将配套单位不达标的生产单(采购单)快速筛选并呈现出来,以便于快速的异常追踪和处理,最终总装单位生产配套的目标,打造生产前后无缝对接,集成产能及物料的分析与评估,使得生产计划变更和物料计划变更同步,并通过动态计算排产数据等方式,实现计划与执行结果的可视化管理等功能。

整体运营管理层面,落实好各运营管理系统的搭建与完善。PMS项目管理系统构建了人员、模式和系统的三型互动关系,实现从客户意向到生产运作的全流程式管理。注塑管理系统是从发料、车间生产到仓库收货等环节的管控平台,确保了塑胶物料的精细化管理。QMS品质管理系统是由设计释放管理、供应商质量管理、制程品质控制、认证测试管理、客户评价管理等五大模块组成的系统平台,能系统自动实现数据与要求的对比分析,为管理提供改善指引。HRMS系统将实现对公司组织架构、职位体系、人员规划及配置等人力资源管理各业务的全面掌控。

图4:整体运营管理

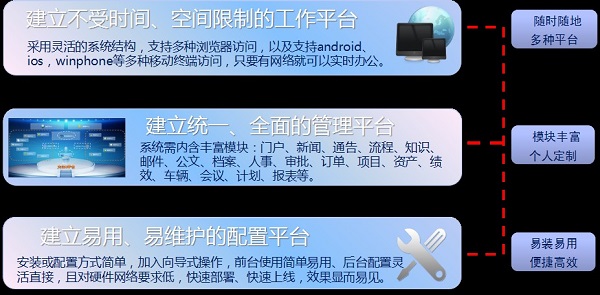

移动互助平台层面,计划采用灵活的系统结构,建立不受时间、空间限制的工作平台;建立统一、全面的管理平台,包含门户、新闻、通告、流程、知识、邮件、会议、计划、报表等信息;建立易用、易维护的配置平台,加入向导式操作,前台使用简单易用,后台配置灵活直接,且能快速部署上线。

图5:移动互助平台

智慧决策管理层面,通过KPI绩效管理系统,建立数据仓库,促进绩效考核工作的公开公正;搭建CCPP外部资讯系统,以更好地监控宏观经济、外部市场和竞争对手的最新动态与变化趋势,实现信息的微信推送作业,真正有效的支撑决策执行。

改变是痛苦的,等待是没有意义的,坚持奋进的我们必须在互联网时代,认识自身的不足,快步跟上新生态的步伐,稳步推进信息化建设,在过程中统一思想认识,理清责任义务,规避下列情况的发生与扩大:

①参与感与主人翁意识不足;

②项目的整体目标不统一,且各环节目标不清晰;

③自主开发项目多点包容、理解,将其视为战略项目,先试用、再改善,共同探讨改善到位;

④各司其职,无条件地将任务执行到位,不拖延,不推诿,主动承担责任;

⑤责任到人,奖励先进,营造人人参与,有效落地的推动氛围。

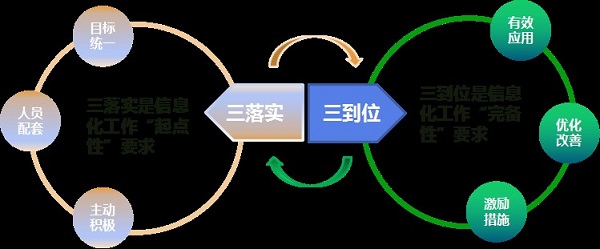

信息化的落地,需要打造自上而下的执行意识,重点在于“三落实”与“三到位”。三落实是信息化工作的“起点性”要求,“三到位”是信息化工作的“完备性”要求,如此才能实现系统信息化蓬勃发展,既能快速落实,又可及时到位。

图6:实现要求与资源

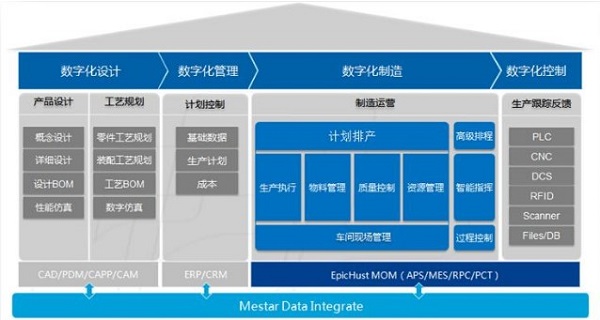

数字企业的推动必须匹配战略设计,构建信息通道,不断夯实数字化企业。

第一阶段需打造完善协同平台的覆盖,打通主计划的全生产周期的有效节点控制,实现生产要素的可视化管理。推进二级单位的MES系统的覆盖,规范生产模式的一致性,更好地完善供应链系统的协同。构建数据管控中心,挖掘分析数据,微信智能推送,快速实时的推送给到各级管理人员,协助生产运营管理。

第二阶段应打造设计与建制制造群模式的智能生产系统,实现统一的生产执行,预测监督协同管理模式。利用PMS系统、ERP系统、SCM系统、协同平台、MES系统、QMS系统、PES系统、出货系统、数据中台、OA平台等,完成各功能模块基础系统的构建,整体的信息总线搭建、串联、在线、共享,更完善地支持生产制造。

第三阶段是各制造群数字化覆盖,助力智能升级,通过数据仓库、绩效管理与业务分配、智能决策系统等,实现数据深度挖掘及数字化辅助决策与管理,实现全员工作任务、绩效、办公可视化管理,保证整体数据采集通道的实时高效,并完善预警监督体系,实现整体生产制造的资源共享,信息共享,为区域化的生产协同助力。

励精图治,砥砺前行,信息化建设在不断的争议声中融合创新,趋势的巨轮已扬帆起航,只有快速地搭乘,抛弃旧有的思维与观念,行驶才能铿锵有力。秉承“拼到自己无能为力,做到自己感动自己”的勇气与毅力。数字化企业的前景与未来是光明无限的,坚信我们同舟共济,携手互助,必定会打造一片属于有中国特色的信息化时代,为小家电制造行业增添更多的光彩与动力。

粤公网安备 44060402001720号

粤公网安备 44060402001720号